|

Mit den gesammelten Erfahrungen auf der Berliner Referenzstrecke wurden auch weitere Anwendungsgebiete gesucht. Die Mitarbeiter der Magnetbahn GmbH hatten

das Berliner Projekt soweit zum Abschluss gebracht (Konstruktion, Aufbau, Einführung in den Betrieb). 1990 begab sich die AEG-Westinghouse mit ihrer Tochterfirma Magnetbahn GmbH und ihren Mitarbeitern aus den

Projekten Braunschweig und Berlin mit ihren Erfahrungen in der Magnetbahn- Technologie auf ein neues Anwendungsgebiet. Die Ruhrkohle AG (RAG) zeigte Interesse an der Technologie zur Anwendung im Bergbau. Die Technologie bot ja

nicht nur Vorteile für den Personenverkehr, sondern konnte auch sehr schwere Lasten bewegen und höhere Steigungen als bei schienengebundenen Grubenbahnen befahren.

Es wurden im Rahmen eines gemeinsamen Forschungsprojektes der Ruhrkohle AG (RAG), der Magnetbahn GmbH und mit der

Förderung des Bundesministeriums für Forschung und Technologie (BMFT) zwei Versuchsanlagen errichtet:

|

Versuchsanlagen und Anwendungsbeispiele im Bergbau

|

|

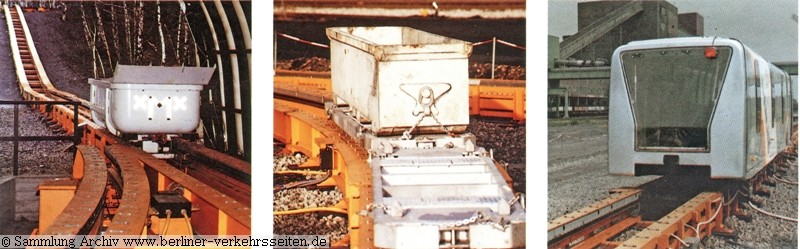

Versuchsanlage 1 Bergwerk General Blumenthal in Recklinghausen

|

Versuchsanlage 2: Bergwerk Rheinland, Schachtanlage Pattberg bei Moers

|

Untertage- Erprobung: Bergwerk Prosper- Haniel in Bottrop

|

|

Aufgabenstellung: Schwerpunkterprobung der Massengut- Beförderung und kontinuierlichen Entladung sowie allgemeine Untersuchungen. Erprobung der freitagenden Stahlfahrbahn für den Abbaubereich, enge Radien (8 m horizontal, 40 m vertikal)und polygone Kurven, Geschwindigkeiten bis ca. 8 m/sec, Steigungen bis 10 gon (ca. 18%). Der knapp 600 m lange Rundkurs wurde aus ca. 120 Fahrbahnelementen unterschiedlicher Länge und Form gebildet, die im Steckverfahren auf nur mäßig vorbereitetem Untergrund verlegt wurden. Die Anlage erhielt eine Weiche mit Abzweig zum Abstell- und Wartungsbereich in einem nach- gebildeten Streckenausbau sowie eine Weiche einfacherer Bauart mit Abzweig zu einer “Entladespirale” für das Entladen der Massengutwannen in Fahrt.

|

Aufgabenstellung: Schwerpunkterprobung der Personenbeförderung mit langem Fahrzeug für Hauptstrecken. Erprobung der gebetteten Stahlfahrbahn, Geschwindigkeiten bis 10 m/sec, Steigung von 18 gon (ca. 30%).

Die ca. 350 m lange gerade Strecke wird aus ca. 60 auf Schotterbettung fest verlegten, bis zu 7 m langen Fahrbahnelementen gebildet

und enthält eine Weiche mit Abzweig zum Abstell- und Wartungsbereich sowie ein 80 m langes Steilstück von 18 gon mit Übergangsradien von ca. 80 m. Die Geschwindigkeit des mit 24 Personen vollbesetzten

Fahrzeuges betrug 4 bis 5 m/sec in der Steigung und bis zu 10 m/sec im söhligen Teil.

|

Untersuchungsziel:

Ziel der Untersuchung eines Untertage- Einsatzes war die Personenbeförderung und Materialversorgung für Abbaubetriebe.

Dazu ist zunächst eine Strecke mit mehreren Steigungs- und Gefälleabschnitten zur Erprobung vorgesehen. Besonderer Schwerpunkt

dieser Untersuchungen sind Konfliktstellen, wie z.B. Engstellen und Wettertüren sowie die Gestaltung von Bahnhöfen und Umschlagstationen.

|

|

|

Die Fahrwegelemente sind für einen ständigen Umbau der Fahrwege bedingt des Betriebsablaufes im Bergbau einfach

ausgeführt. Die platzsparende Antiebstechnik erlaub eine voll zu nutzende Kapazität der Fahrzeuge. Abb.: M-Bahn GmbH 1990

|

|

Trotz der unter Tage weit verbreiteten Hochtechnologie haben die bisherigen Fördereinrichtungen, die separat entweder zum Transport

von Material und Geräten oder zur Förderung der Kohle oder zur Beförderung der Bergleute eingesetzt werden, folgende Nachteile:

-

Belastung des Grubenklimas und hohe Sicherheitsauflagen bei Dieselbetrieb

-

Fehlender Schlagwetterschutz bei Fahrdrahtantrieb

-

Eingeschränkter Aktionsradius, hohe Totlast und geringe Leistung bei batteriebetriebenen Systemen

-

Fehlende Kurvengängigkeit bei Gurtförderung

Das integrierte Transport-System ITS zeichnet sich dadurch aus, dass es diesen Nachteilen mit einer Trag- und Antriebstechnik

begegnet, die größere Fortschritte hinsichtlich universeller Anwendbarkeit, Leistungsfähigkeit und Sicherheit bietet. Aus der Perspektive des Jahres 1990 lag die Zukunft der Steinkohle in den deutschen

Abbaugebieten in immer tiefer liegenden Teufen von bis zu 1500 m. Zur Überwindung dieser Entfernungen werden Lösungen gesucht, die schneller und aus Kostengründen universelle Transportwege verwenden.

Das ITS funktioniert ferngesteuert und fahrerlos, es ist entgleisungssicher, abgasfrei, schlagwettersicher (Entzündung der

staubhaltigen Luft durch Funkenschlag mit Folge einer Explosion) und bewältigt große Steigungen. Es zeigte sich als erstes System im Bergbau, dass sich die Vorzüge bisheriger Systeme integriert lösen

lassen, ohne dabei deren Nachteile zu übernehmen: z.B. geringe Geschwindigkeiten, verschiedene Systeme parallel oder in Serie geschaltet, Unfallgefahr durch häufigen Umschlag, großer Wartungsaufwand.

Das ITS dagegen gewährleistet den ungebrochenen Transport zwischen Schacht und Streb und zwar für die drei klassischen

Transportaufgaben:

Ein System für alle drei Aufgaben des modernen Bergbaus. Damit trägt es zur rationalisierung und Sicherheit im Bergbau der Zukunft

bei und erlaubt es, bei der Neukonzeption von Grubenanlagen die herkömmlichen Fördersysteme stufenweise abzulösen.

|

|

|

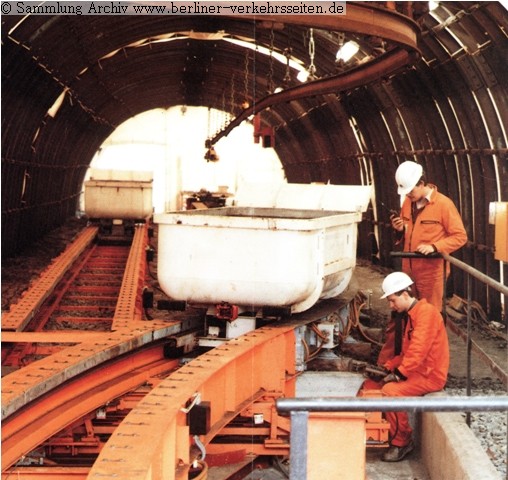

Abbildung des Magnetbahn- Fahrwerkes einer Lore: Die seitlichen Führungsrollen dienen zur vertikalen Spurhaltung,

Spurweite der Tragrollen bei der Demonstrationsanlage 938 mm, Antrieb über 500 bis 600 V Gleichstrom (im Bergbau üblich

verwendete Spannung), Energieumformung dezentral durch GTO-Wechselrichter. In dieser Fallstudie projektierte Nutzlast pro Meter Fahrzeuglänge: 1 Tonne, was jedoch noch nicht die Leistungs-Obergrenze darstellt

Querschnitt durch den Fahrweg und das Fahrgestell der ITS: 1 Fahrzeugaufbau, 2 Drehzapfen, 3 Drehschemel, 4

Gummirundlager, 5 Drehgestell, 6 Permanentmagnete, 7 Magnetleiste, 8 Seitenführungsrolle, 9 Tragrollen, 10 Fußplatte, 11 justierbarer Stützfüß, 12 Fahrbahnquerbalken, 13 Bremswinkel, 14 Landstator, 15 Fahrbahnlängsträger

Der Betrieb erfolgte vollautomatisch über rechnergestützte, variable Leitprogramme und wird von einem zentralen Leitstand

gesteuert und überwacht. Für die unterschiedlichen Transportaufgaben wurden verschiedene Fahrzeugtypen, die auf baugleichen Fahrwerken sitzen, entwickelt. Die Fahrzeuge werden entgleisungssicher geführt. Die Anziehungskraft der

Permanentmagnete trägt wesentlich zur Entlastung der Trag- und Führungsrollen in den Fahrwerken bei. Da der Linearmotor-

Antrieb auf jedes Fahrzeug wirkt, ist eine Zugbildung ohne Traktionsprobleme möglich. Die Energieversorgung des Motors erfolgt über festverlegte Leitungen.

Magnetbahn- Weiche mit Schuttgüterlore

|

|

Entladespirale für Schuttgüter

|

Für jedes Fahrzeug oder jeden Zug wird entsprechend seinem Transportauftrag ein Fahrprofil festgelegt und von der Leitzentrale an

die Strecke gemeldet. Das Fahrprofil bestimmt die Fahrstraße und die Geschwindigkeit in allen Streckenbereichen. Entsprechend erfolgt die örtliche Bestromung des Linearmotors. Ein integriertes

Sicherungssystem überwacht die zulässigen Geschwindigkeiten und den signaltechnisch sicheren Abstand der Fahrzeuge. Die Überwachung des Betriebszustandes der Anlage erfolgt über Bildschirm in der

Leitzentrale. Hier werden auch die Betriebsdaten für die Wartungsroutine protokolliert.

Die Beladung der Loren erfolgt über Schüttanlagen, (Förderbänder). Die Entladung kann über eine Entladungsspirale vorgenommen

werden. Die speziellen Loren können aufgrund der Verbindung zum Fahrweg in einer Spirale auf den Kopf gestellt werden, das Transportgut wird so auf das weiterführende Transportband oder folgende

Behältnis (bei anderer Verwendung bspw. auch Schiffsbeladung, Eisenbahnwaggon) gekippt.

Diese bereits weit entwickelte Anwendung der Magnetbahn- Technologie für die industrielle Verwendung konnte sich leider nicht

durchsetzen. Der Steinkohle- Abbau hat mittlerweile in Deutschland nur eine begrenzte Zukunft. Diese Technologie könnte jedoch auch in anderen industriellen Bereichen zur Anwendung kommen:

|

- Transportaufgaben beim Bau langer Tunnel

- Güterumschlag in Häfen und Container- Terminals

- Messe- und Freizeitparks oder Touristikgebieten mit Publikumsverkehr, der leise, attraktiv und umweltfreundlich bewältigt werden könnte

|

- Produktions- und Lagerbereiche großer Fabriken

- Chemie- und Nuklearanlagen mit hoch sensitiven bzw. kontaminierten Produkten oder Abfällen (Sanierung von Atommüll- Lagerstätten)

|

|

|

Die Versuchsanlagen bei der Ruhrkohle AG sind mittlerweile wieder abgebaut, eine Anwendung fand sich auch in anderen

industriellen Bereichen nicht. Diese industrielle Variante der Magnetbahn- Technologie wurde ganz gezielt einfach ausgeführt, um die Kosten gering zu halten und die Anlagen stetig variabel verändern zu können.

Sollten Sie Hinweise, Ergänzungen oder gar selbst an diesem Projekt beteiligt gewesen sein, freuen wir uns über ihren Kontakt (siehe Impressum)

Quellen, Literatur und Empfehlungen zum Thema:

-

Hinweise und Ergänzungen aus dem Autorenkollektiv Berliner Verkehrsseiten: Jurziczek v.L.

-

Unterlagen aus dem Redaktionsarchiv Berliner Verkehrsseiten

-

Firmenprospekte von AEG-Westinghouse (M-Bahn GmbH Starnberg)

-

Gespräche mit ehemaligen Mitarbeitern der M-Bahn GmbH: R. Seide,

-

-

Artikel und Zusammenstellung von M. Jurziczek von Lisone, 8/2010

|